| This is not a Wikipedia article: It is an individual user's work-in-progress page, and may be incomplete and/or unreliable. For guidance on developing this draft, see

Wikipedia:So you made a userspace draft. Find sources:

Google (

books ·

news ·

scholar ·

free images ·

WP refs) ·

FENS ·

JSTOR ·

TWL |

Industrial Internet of Things (IIoT) este utilizarea senzorilor și actuatoarelor inteligente pentru a îmbunătăți procesele de fabricație și industriale. Cunoscut și sub numele de internet industrial sau Industry 4.0, IIoT beneficiază de puterea mașinilor inteligente și a analizelor în timp real pentru a profita de datele pe care le-au produs mașinile în setările industriale de ani de zile. Filozofia de conducere din spatele IIoT este că mașinile inteligente nu numai că sunt mai bune decât oamenii în captarea și analizarea datelor în timp real, ci comunică informații importante care pot fi utilizate pentru a conduce decizii de afaceri mai rapid și mai precis.

Istoria IIoT începe cu inventarea controlerului logic programabil (PLC) de Dick Morley în 1968, care a fost folosit de General Motors în divizia lor de fabricare a transmisiei automate. Aceste PLC-uri au permis controlul fin al elementelor individuale din lanțul de fabricație.

În 1975, Honeywell și Yokogawa au introdus primele DCS-uri din lume, TDC 2000 și, respectiv, sistemul CENTUM. Aceste DCS au fost următorul pas în a permite controlul flexibil al procesului în întreaga instalație, cu avantajul suplimentar al redundantei prin backup prin distribuirea controlului pe întregul sistem, eliminând punctul singular de eșec (“singular point of failure “) într-o cameră centrală de control.

Odată cu introducerea Ethernet în 1980, oamenii au început să exploreze conceptul unei rețele de dispozitive inteligente încă din 1982, când un aparat de Cola modificat la Carnegie Mellon University a devenit primul aparat conectat la internet, capabil să raporteze inventarul și dacă băuturile recent încărcate erau reci.

Conceptul de internet of things a devenit popular pentru prima dată în 1999, prin Auto-ID Center la MIT și publicațiile de analiză de piață aferente.

Concepția actuală a IIoT a apărut după apariția tehnologiei cloud în 2002, care permite stocarea de date pentru a examina tendințele istorice și dezvoltarea protocolului de arhitectură unificată OPC în 2006, care a permis comunicații la distanțe sigure între dispozitive, programe și surse de date, fără a fi nevoie de intervenție umană sau interfețe.

IIoT este activat de tehnologii precum cybersecurity, cloud computing, computing edge, tehnologii mobile, imprimare 3D, robotică avansată, big data, IoT, tehnologie RFID și calcul cognitiv. Cinci dintre cele mai importante sunt descrise mai jos:

- Sisteme cyber-fizice (CPS): platforma tehnologică de bază pentru IoT și IIoT și, prin urmare, principalul facilitator pentru conectarea mașinilor fizice care au fost deconectate anterior. CPS integrează dinamica procesului fizic cu cele ale software-ului și comunicării, oferind abstractizări și tehnici de modelare, proiectare și analiză.

- Cloud computing: cu cloud computing, serviciile și resursele IT pot fi încărcate și preluate de pe Internet, spre deosebire de conexiunea directă la un server. Fișierele pot fi păstrate pe sisteme de stocare bazate pe cloud și nu pe dispozitive de stocare locale

- Edge computing: O paradigmă de calcul distribuit care aduce stocarea datelor computerului mai aproape de locația în care este nevoie. Spre deosebire de cloud computing, edge computing se referă la prelucrarea descentralizată a datelor la marginea rețelei. Internetul industrial necesită mai mult o arhitectură edge-plus-cloud decât una bazată pe cloud-ul pur centralizat; pentru a transforma productivitatea, produsele și serviciile din lumea industrială.

- Analiza big data: Analiza datelor mari este procesul de examinare a seturilor de date mari.

- Inteligența artificială si invatarea automata: Inteligența artificială (AI) este un domeniu din domeniul informaticii în care s-au creat mașini inteligente care funcționează și reacționează ca oamenii. Învățarea automată este o parte de bază a AI, permițând software-ului să prezice mai exact rezultatele fără a fi programat explicit.

| Stratul de continut | Interfata cu utilizatorul (ecrane, tablete) |

| Stratul de servicii | Aplicatii care analiziaza datele si le transforma in informatii |

| Stratul de retea | Protocoale de comunicare, cloud computing |

| Stratul dispozitivului | Hardware: CPS, masini, senzori |

Sistemele IIoT sunt deseori concepute ca o arhitectură modulară stratificată a tehnologiei digitale.

Stratul dispozitivului se referă la componentele fizice: CPS, senzori sau mașini.

Stratul de rețea este format din magistrale de rețea fizică, cloud computing și protocoale de comunicare care agregă și transportă datele către stratul de servicii, care constă în aplicații care manipulează și combină datele în informații care pot fi afișate pe tabloul de bord al driverului.

Stratul cel mai sus al stivei este stratul de conținut sau interfața cu utilizatorul.

Cloud-ul include mecanisme de calcul și de stocare împreună cu aplicații, inclusiv analize, raportare, control și interfețe de utilizator. Interfețele utilizatorului pot trăi de fapt la margine și sunt adesea combinate cu senzori, ca în cazul smartphone-urilor. Conectivitatea de rețea este bazată pe protocoale bazate pe IP, unele dintre ele fiind protocoale convenționale, cum ar fi HTTP, altele fiind protocoale mai specializate, concepute special pentru a permite aplicații bazate pe IoT care implică cantități mari de colectare și distribuție a datelor.

Marginea constă din „lucrurile” din IoT, cum ar fi senzori, actuatoare și controlere. În unele cazuri, aceste dispozitive sunt conectate direct la rețea prin intermediul celulelor 3G / 4G sau Wi-Fi. În alte cazuri, un intermediar - o poartă de margine - oferă conectivitate la unul sau mai multe dispozitive care acceptă numai conectivitate locală.

Un DCS mare este o rețea complexă de senzori, actuatoare, controlere și capacități de calcul. Straturile inferioare ale unui DCS tind să fie autonome cu responsabilitatea controlului în timp real al procesului și pot funcționa cu un grad ridicat de siguranță și fiabilitate. Straturile de mai sus oferă diverse capacități de supraveghere, inclusiv controlul avansat și de supraveghere și HMI pentru gestionarea procesului de către operatorii umani. Deasupra acestui lucru se găsesc facilități pentru captarea și analizarea unei înregistrări istorice continue a procesului și instrumentelor pentru planificarea și planificarea activităților de producție care sunt transmise în straturile inferioare pentru execuție.

Este tentant să realizăm o comparație directă între DCS-ul de astăzi și sistemul de automatizare bazat pe IIoT al viitorului și să susținem că facem deja IIoT, dar pentru a face acest lucru ignoră schimbările semnificative ale DCS (așa cum îl înțelegem noi). va avea loc odată cu introducerea IIoT. IIoT provine din combinarea conceptelor DCS de bază, cum ar fi controlul local, cu disponibilitate ridicată, în timp real al proceselor industriale, împreună cu tehnologiile și arhitecturile care permit IoT.

În cazul IIoT, aplicațiile care rulează pe stocarea bazată pe cloud includ aplicații orientate către întreprinderi industriale, cum ar fi planificarea / planificarea, optimizarea și inginerie.

Acest model oferă o imagine de ansamblu a structurii generale a sistemelor bazate pe IIoT. Acesta nu este un model cu o singură dimensiune. Vor exista variații pe această arhitectură pentru anumite tipuri de sisteme și site-uri. În unele cazuri, mediul cloud poate fi implementat la premisă (fie pe site, fie în centrul de date al organizației).

Una dintre principalele diferențe dintre arhitecturile IoT și IIoT se referă la natura mediului de calcul marginal. În IIoT mediul de calcul de margine oferă posibilitatea de a aborda cerințele cheie în domeniile de performanță și robustete necesare în controlul proceselor industriale. O altă caracteristică semnificativă a mediului de calcul de margine din IIoT care îl diferențiază de IoT este un grad ridicat de eterogenitate a dispozitivelor utilizate și a protocoalelor cu care comunică.

Unul dintre cele mai importante avantaje ale internetului industrial al lucrurilor este ca oferă întreprinderilor întreținerea predictivă. Aceasta implică organizații care utilizează date în timp real generate de sistemele IIoT pentru a prezice defectele din mașini, de exemplu, înainte de apariția acestora, permițând companiilor să ia măsuri pentru a rezolva aceste probleme înainte ca o parte să eșueze sau o mașină să piardă.

Un alt beneficiu comun este un serviciu îmbunătățit pe teren. Tehnologiile IIoT ajută tehnicienii serviciilor de teren să identifice problemele potențiale ale echipamentelor clienților înainte de a deveni probleme majore, permițând tehnicilor să rezolve problemele înainte de a-i incomoda pe clienți.

Urmărirea activelor este un alt beneficiu IIoT. Furnizorii, producătorii și clienții pot utiliza sisteme de gestionare a activelor pentru a urmări locația și starea produselor pe întregul lanț de aprovizionare. Sistemul va trimite alerte instantanee părților interesate dacă mărfurile sunt deteriorate sau riscă să fie deteriorate, oferindu-le șansa de a lua măsuri imediate sau preventive pentru remedierea situației.

De asemenea, IIoT permite satisfacția sporită a clienților. Atunci când produsele sunt conectate la internetul lucrurilor, producătorul poate capta și analiza date despre modul în care clienții își folosesc produsele, permițând producătorilor și proiectanților de produse să adapteze dispozitivele IIoT viitoare și să construiască mai multe planuri de parcurs centrate pe clienți.

De asemenea, IIoT îmbunătățește gestionarea facilităților. Deoarece echipamentele de fabricație sunt susceptibile de uzură, precum și anumite condiții dintr-o fabrică, senzorii pot monitoriza vibrațiile, temperatura și alți factori care ar putea duce la condiții de operare mai puțin decât optime.

Deși internetul lucrurilor și internetul industrial al lucrurilor au multe tehnologii în comun, inclusiv platforme cloud, senzori, conectivitate, comunicații de la mașină la mașină și analize de date, ele sunt folosite în scopuri diferite.

Aplicațiile IoT conectează dispozitive pe mai multe verticale, inclusiv agricultură, asistență medicală, întreprindere, consumator și utilități, precum și guvern și orașe. Dispozitivele IoT includ aparate inteligente, benzi de fitness și alte aplicații care, în general, nu creează situații de urgență dacă ceva nu este valabil.

Aplicațiile IIoT, pe de altă parte, conectează mașini și dispozitive în industrii precum petrol și gaz, utilități și fabricație. Eșecurile sistemului și timpul de oprire în cadrul implementărilor IIoT pot duce la situații cu risc ridicat sau chiar la pericol de viață. Aplicațiile IIoT sunt de asemenea mai preocupate de îmbunătățirea eficienței și îmbunătățirea sănătății sau siguranței, versus natura centrată pe utilizator a aplicațiilor IoT.

Protocoalele ajută la susținerea interacțiunii dintre „lucruri” și permit structuri mai complexe precum calculul distribuit și dezvoltarea aplicațiilor distribuite.

- IBM a anunțat IoT cognitiv, care combină IoT-ul tradițional cu inteligența și învățarea mașinii, informații contextuale, modele specifice industriei și procesarea limbajului natural.

- XMPP Standards Foundation (XSF) creează un astfel de cadru numit Chatty Things, care este un standard complet deschis, independent de furnizor, folosind XMPP pentru a furniza o infrastructură distribuită, scalabilă și sigură.

- REST este o arhitectură scalabilă care permite comunicarea lucrurilor prin Hypertext Transfer Protocol și este adoptat cu ușurință pentru aplicațiile IoT pentru a furniza comunicarea de la un lucru la un server web central.

- MQTT este o arhitectură de publicare-abonare pe TCP / IP care permite comunicarea bidirecțională între un lucru și un broker MQTT.

- Node-RED este un software open-source conceput de IBM pentru a conecta API-uri, hardware și servicii online.

- OPC este o serie de standarde concepute de Fundația OPC pentru conectarea sistemelor informatice la dispozitivele automatizate.

- Arhitectura industrială de referință industrială a consorțiului internațional (IIC) (IIRA) și industria germană 4.0 sunt eforturi independente de a crea un standard definit pentru instalațiile bazate pe IIoT.

- DHTP (DataHub Transfer Protocol) este un produs al Skkynet și îndeplineste toate criteriile pentru o comunicare eficientă a datelor.

Un bun protocol IIoT este o bază pentru o comunicare eficientă a datelor IIoT. Fără un protocol IIoT sigur și robust, datele pot fi tardive, lipsă, inconsistente sau incorecte, ceea ce duce la erori costisitoare și pierdere de timp.

Cu IIoT încă la început, companiile au apelat mai întâi la protocoalele de comunicare și mesagerie de date cunoscute, bine testate, precum MQTT, AMQP, REST și OPC UA pentru un protocol IIoT. Valide, deoarece acestea ar putea fi pentru scopurile lor proiectate, ele nu au fost niciodată destinate să sprijine comunicarea de date IIoT. Astfel, atunci când sunt evaluați în funcție de criterii pentru o implementare robustă și sigură a IoT-ului industrial, toate par oarecum subtiri.

Menținerea tuturor porturile firewall-ului de intrare închise atât pentru sursele de date cât și pentru utilizatorii de date.

Păstrarea tuturor porturilor firewall-ului închise la uzină rezolvă multe probleme de securitate pentru IoT industrial. MQTT, AMQP, REST și DHTP îndeplinesc acest criteriu. OPC UA nu se datorează faptului că are o arhitectură client / server, care necesită cel puțin un port firewall să fie deschis pe partea serverului (de obicei instalația) pentru a permite conexiunile de intrare a clientului. Acesta este un risc inacceptabil pentru majoritatea sistemelor industriale. DataHub și ETK de la Skkynet se conectează local la servere și clienți din uzină și realizează conexiuni de ieșire prin DHTP la SkkyHub care rulează pe un server cloud sau la un alt DataHub care rulează pe un computer DMZ. Această conexiune de ieșire ține toate porturile firewall-ului de intrare închise și ascunde uzina din lumea exterioară.

Consum de lățime de bandă minimă, în timp ce funcționează cu cea mai mică latență posibilă.

Unul dintre obiectivele oricărei comunicări industriale sau protocol IIoT este să consume cât mai puțin lățime de bandă și să funcționeze cu cea mai mică latență posibilă. MQTT și AMQP fac asta bine. REST nu, deoarece fiecare tranzacție include tot timpul de configurare al soclului și cheltuielile generale de comunicare. OPC-UA este parțial, deoarece utilizează un mecanism inteligent de votare care tranzacționează lățimea de bandă pentru latență. Software-ul și serviciile Skkynet mențin o conexiune și transmit numai datele prin DHTP, consumând lățime de bandă foarte mică, la latențe foarte mici.

Poate suporta sute sau mii de surse de date și utilizatori interconectați.

Un aspect important al Internet of Things este viziunea conectării a sute, mii și chiar milioane de lucruri prin intermediul internetului și oferirea accesului la datele de la orice lucru sau grupuri de lucruri la orice număr de clienți. Protocoalele bazate pe evenimente precum MQTT și AMQP permit acest tip de extindere, în timp ce modelul de sondare REST îl împiedică. OPC UA este, de asemenea, bazat pe evenimente și, astfel, teoretic poate să se extindă, dar modelul său de votare de bază nu permite un număr foarte mare de conexiuni simultane. DHTP extrage datele din protocol pe toată conexiunea și implementează, de asemenea, un model bazat pe evenimente, care îi permite să se extindă bine.

Nu adaugă practic nicio latență la transmisia de date.

Orice tip de HMI la distanță sau sistem de control de supraveghere este mult mai eficient atunci când funcționează cel puțin aproape în timp real. Întârzierile de propagare de una sau mai multe secunde pot fi suportabile în anumite condiții sau pentru anumite cazuri de utilizare, dar nu sunt ideale. AMQP și MQTT oferă un comportament în timp real numai dacă nu operează cu o garanție de livrare. Adică, dacă alegeți calitatea serviciului „livrare garantată”, atunci o conexiune lentă va rămâne din ce în ce mai departe în timp real. În schimb, DHTP garantează consecvența, nu livrarea individuală a pachetelor și poate susține această garanție în timp real pe o conexiune lentă. REST pur și simplu are prea multă conexiune aeriană pentru a permite performanța în timp real în majoritatea circumstanțelor. OPC UA, fiind un protocol industrial, îndeplinește bine acest criteriu.

Codifică datele astfel încât clienții și serverele nu trebuie să cunoască protocoalele reciproce.

Un format de date bine definit este esențial pentru interoperabilitate, permițând oricărei surse de date să comunice perfect cu orice utilizator de date. Interoperabilitatea a fost principala forță motrice în spatele protocoalelor OPC originale și este complet acceptată de formatul de date OPC UA. Orice software sau serviciu industrial IoT trebuie să suporte cel puțin unul, dacă nu mai multe formate de date interoperabile. Software-ul DataHub și ETK de la Skkynet acceptă mai multe și permit schimbul în timp real între acestea și DHTP. MQTT, AMQP și REST nu acceptă interoperabilitatea între servere și clienți, deoarece nu definesc formatul de date, ci doar formatul plicului de mesaje. Astfel, cel mai probabil, serverul MQTT al unui furnizor nu va putea comunica cu clientul MQTT al altui furnizor și același lucru este valabil și pentru AMQP și REST.

Un broker de mesagerie răspunde în mod corespunzător atunci când un utilizator de date nu este în măsură să țină pasul cu rata datelor primite.

Gestionarea supraîncărcării se referă la modul în care brokerul răspunde atunci când un client nu este în măsură să țină pasul cu rata de intrare sau când serverul nu este în măsură să țină pasul cu datele de intrare de la client. MQTT și AMQP răspund într-unul din două moduri. Fie se blochează, devenind efectiv nefuncțional și blocând toți clienții. Sau renunță la date noi în favoarea datelor vechi, ceea ce duce la inconsistență între client și server. REST saturează serverul său web și nu răspunde. OPC UA încearcă să renunțe la date vechi în favoarea datelor noi, dar consumă cantități masive de resurse CPU pentru a face acest lucru. Când este necesar, DataHub și SkkyHub de la Skkynet pot renunța la date vechi în mod eficient, iar utilizarea DHTP garantează coerența între client și server chiar și pe mai multe hamei. Datele provenite de la sau care vor merge la clienți supraîncărcați rămân consecvente și toți ceilalți clienți nu sunt afectați.

Fiecare aplicație client știe cu certitudine dacă și când a fost pierdută o conexiune oriunde de-a lungul căii de date și când se recuperează.

Majoritatea protocoalelor nu furnizează informații privind notificarea de eșec din interiorul protocolului, ci se bazează mai degrabă pe clienți pentru a identifica faptul că o conexiune socket este pierdută. Acest mecanism nu se propagă atunci când există mai mult de un salt în lanțul de comunicare. Unele protocoale (cum ar fi MQTT) folosesc o „ultimă testare și testament” care este specifică aplicației și deci nu este portabilă și care este bună doar pentru o conexiune în lanț. Clienții care obțin date din mai multe surse ar trebui să fie configurate special pentru a ști ce mesaj „ultima voință” este asociat cu sursa de date. În MQTT, AMQP, REST și OPC UA deopotrivă, protocolul presupune că clientul va ști cât de multe salturi traversează datele și că clientul va încerca să monitorizeze starea de sănătate a tuturor hamei. Aceasta este excepțional de fragilă, deoarece cunoștințele despre rutarea datelor trebuie codificate în client. În general, acest lucru nu poate fi fiabil. DHTP propagă nu numai datele în sine, ci și informații despre calitatea conexiunii. Fiecare nod este pe deplin conștient de calitatea datelor și transmite informațiile respective către următorul nod sau client.

Garantează coerența datelor, păstrate prin mai multe hopuri.

Un obiectiv important al IIoT este de a oferi o imagine consecventă a setului de date industriale, indiferent dacă este vorba de arhivare, monitorizare sau control de supraveghere. Capacitatea MQTT de a garanta coerența datelor este fragilă, deoarece opțiunile sale de calitate a serviciului se aplică numai unui singur hop din lanțul de date. Iar în cadrul acelui singur hop, livrarea poate fi garantată doar în detrimentul pierderii performanței în timp real. Performanța în timp real poate fi păstrată, dar numai prin eliminarea mesajelor și permițarea datelor să devină inconsistente între client și server. Capacitatea AMQP de a garanta coerența datelor este fragilă, deoarece, la fel ca MQTT, se aplică numai unui singur hop din lanț. În plus, garanția sa de livrare se blochează atunci când clientul nu poate ține pasul cu serverul și devine saturat. REST nu oferă nicio opțiune de calitate a serviciului și, în timp ce OPC UA garantează coerența, nu poate funcționa pe mai multe hopuri. DHTP garantează coerența, iar garanția este păstrată prin orice număr de hopuri.

Brokerii se pot conecta la alți brokeri pentru a sprijini o gamă largă de arhitecturi de colectare și distribuție.

Cerințele IIoT îl duc dincolo de arhitectura de bază client-pe-server a aplicațiilor industriale tradiționale. Pentru a obține date dintr-o instalație și într-o altă fabrică, birou corporativ, pagină web sau locația clientului, adesea printr-un server DMZ sau cloud, este de obicei nevoie de două sau mai multe servere, înlănțuite împreună. Protocolul OPC UA este pur și simplu prea complex pentru a se reproduce într-un lanț de margarete. Informațiile vor fi pierdute în primul salt. Încercările de a face legătura între unele aspecte ale protocolului OPC UA ar duce la interacțiuni sincrone multi-hop, care ar fi fragile pe toate rețelele, cu excepția celor mai fiabile, și ar duce la latențe ridicate. Nici lanțurile OPC UA nu ar oferi acces la datele de la fiecare nod din lanț. Serorile REST ar putea, în teorie, să fie înlănțuite cu margine, dar ar fi sincrone și nu ar oferi acces la datele de la fiecare nod din lanț. MQTT și AMQP pot fi înlănțuite, dar este necesar ca fiecare nod din lanț să fie conștient de faptul că este parte a lanțului și să fie configurat individual. Garanțiile QoS în MQTT și AMQP nu se pot propaga prin lanț, astfel încât înlănțuirea de margarete datele nu sunt sigure. Ambele dateHub și SkkyHub ale Skkynet acceptă servere cu lanțuri de margarete, deoarece DHTP le permite să reflecte setul complet de date la fiecare nod și oferă acces la aceste date atât clienților calificați, cât și următorul nod din lanț. Garanția DHo QoS afirmă că orice client sau punct intermediar din lanț va fi în concordanță cu sursa inițială, chiar dacă unele evenimente trebuie să fie abandonate pentru a se adapta la o lățime de bandă limitată.

Termenul internet industrial al lucrurilor este adesea întâlnit în industriile de producție, referindu-se la subsetul industrial al IoT. Beneficiile potențiale ale internetului industrial al lucrurilor includ productivitatea îmbunătățită, analiza și transformarea locului de muncă. Potențialul creșterii prin implementarea IIoT va genera 15 miliarde de dolari din PIB-ul global până în 2030.

Deși conectivitatea și achiziția de date sunt imperative pentru IIoT, acestea nu sunt obiectivele finale, ci mai degrabă fundamentul și calea către ceva mai mare. Dintre toate tehnologiile, întreținerea predictivă este o aplicație „mai ușoară”, întrucât este aplicabilă activelor și sistemelor de management existente.Sistemele de întreținere inteligente pot reduce timpul de oprire neașteptat și pot crește productivitatea, ceea ce este prevăzut pentru a economisi până la 12% în reparațiile programate, reduce întreținerea generală costă până la 30% și elimină defalcările până la 70%, conform unor studii.Sistemele cyber-fizice (CPS) sunt tehnologia principală a datelor mari industriale și vor constitui o interfață între oameni și lumea cibernetică.

Integrarea sistemelor de detectare și acționare conectate la Internet poate optimiza consumul de energie în ansamblu. Este de așteptat ca dispozitivele IoT să fie integrate în toate formele de dispozitive consumatoare de energie (întrerupătoare, prize de curent, becuri, televizoare etc.) și să poată comunica cu compania de furnizare a utilităților pentru a echilibra eficient generarea de energie și consumul de energie. . Pe lângă gestionarea energiei la domiciliu, IIoT este relevant în special pentru Smart Grid, deoarece oferă sisteme de colectare și acționare a informațiilor referitoare la energie și energie în mod automatizat, cu scopul de a îmbunătăți eficiența, fiabilitatea, economia și sustenabilitatea producția și distribuția de energie electrică. Folosind dispozitive AMI (infrastructură de contorizare avansată) conectate la coloana vertebrală a internetului, utilitățile electrice nu numai că colectează date de la conexiunile utilizatorilor finali, dar gestionează și alte dispozitive de automatizare de distribuție, cum ar fi transformatoarele și reîncărcările.

Începând cu 2016, alte aplicații din lumea reală includ încorporarea LED-urilor inteligente către clienții direcți către locurile de parcare goale sau evidențierea modelelor de trafic schimbătoare, folosind senzori de pe purificatorii de apă pentru a avertiza managerii de pe computer sau smartphone când să înlocuiască piesele, atașând etichete RFID la uneltele de siguranță să urmărească personalul și să le asigure siguranța, încorporând calculatoarele în instrumente puternice pentru a înregistra și urmări nivelul de cuplu al strângerii individuale și colectarea datelor din mai multe sisteme pentru a permite simularea de noi procese.

Utilizarea IIoT în producția de mașini implică digitalizarea tuturor elementelor de producție. Software-ul, mașinile și oamenii sunt interconectate, ceea ce le permite furnizorilor și producătorilor să răspundă rapid la schimbarea standardelor. IIoT permite o producție eficientă și rentabilă prin mutarea datelor de la clienți către sistemele companiei, apoi către secțiuni individuale ale procesului de producție. Cu IIoT, noi instrumente și funcționalități pot fi incluse în procesul de fabricație. De exemplu, imprimantele 3D simplifică modul de modelare a instrumentelor de presare prin imprimarea formei direct din granulat de oțel. Aceste instrumente permit noi posibilități de proiectare (cu o precizie ridicată). Personalizarea vehiculelor este de asemenea activată de IIoT datorită modularității și conectivității acestei tehnologii. În timp ce în trecut lucrau separat, IIoT permite acum oamenilor și roboților să coopereze. Roboții își desfășoară activități grele și repetitive, astfel încât ciclurile de fabricație sunt mai rapide și vehiculul vine pe piață mai rapid. Fabricile pot identifica rapid problemele potențiale de întreținere înainte de a duce la dezactivare și multe dintre acestea se deplasează la o fabrică de producție de 24 de ore, datorită securității și eficienței mai mari. Majoritatea companiilor producătoare de automobile au fabrici de producție în țări diferite, unde sunt construite diferite componente ale aceluiași vehicul. IIoT face posibilă conectarea acestor instalații de producție între ele, creând posibilitatea de a vă deplasa în cadrul instalațiilor. Datele mari pot fi monitorizate vizual, ceea ce permite companiilor să răspundă mai rapid la fluctuațiile producției și cererii.

Cu suport IIoT, cantități mari de date brute pot fi stocate și trimise de uneltele de foraj și de stațiile de cercetare pentru stocarea și analizarea cloud. Cu tehnologiile IIoT, industria petrolului și a gazului are capacitatea de a conecta mașini, dispozitive, senzori și oameni prin interconectivitate, ceea ce poate ajuta companiile să abordeze mai bine fluctuațiile cererii și prețurilor, să abordeze cibersecuritatea și să minimizeze impactul asupra mediului.

În cadrul lanțului de aprovizionare, IIoT poate îmbunătăți procesul de întreținere, siguranța generală și conectivitatea. Dronele pot fi utilizate pentru a detecta posibile scurgeri de petrol și gaz într-o etapă timpurie și în locații dificil de accesat (de exemplu, în larg). De asemenea, pot fi utilizate pentru a identifica punctele slabe din rețelele complexe de conducte cu sisteme de imagistică termică încorporate. Conectivitatea sporită (integrarea și comunicarea datelor) poate ajuta companiile să ajusteze nivelurile de producție pe baza datelor în timp real de inventar, stocare, ritm de distribuție și cerere prognozată. De exemplu, un raport Deloitte precizează că, prin implementarea unei soluții IIoT, care integrează date din mai multe surse interne și externe (cum ar fi sistemul de management al lucrărilor, centrul de control, atributele conductelor, scorurile de risc, constatările de inspecție in linie, evaluările planificate și istoricul scurgerilor), mii de mile de conducte pot fi monitorizate în timp real. Aceasta permite monitorizarea amenințărilor conductelor, îmbunătățirea gestionării riscurilor și oferirea de conștientizare situațională.

Beneficiile se aplică și proceselor specifice industriei de petrol și gaze. Procesul de explorare a petrolului și gazului poate fi realizat mai precis cu modele 4D construite prin imagini seismice. Aceste modele cartografie fluctuațiile rezervelor de petrol și nivelul gazelor, ele se străduiesc să evidențieze cantitatea exactă de resurse necesare și prognozează durata de viață a puțurilor. Aplicarea senzorilor inteligenți și a burghiilor automate oferă companiilor posibilitatea de a monitoriza și produce mai eficient. În plus, procesul de stocare poate fi, de asemenea, îmbunătățit odată cu implementarea IIoT prin colectarea și analizarea datelor în timp real pentru a monitoriza nivelurile de inventar și controlul temperaturii. IIoT poate îmbunătăți procesul de transport al petrolului și gazului prin implementarea senzorilor și a detectoarelor termice inteligente pentru a oferi date de geolocalizare în timp real și pentru a monitoriza produsele din motive de siguranță. Acești senzori inteligenți pot monitoriza procesele rafinăriei și pot spori siguranța. Cererea de produse poate fi prevăzută mai precis și automat comunicată rafinăriilor și instalațiilor de producție pentru a ajusta nivelul producției.

Pe lângă cerințele privind eficiența energetică și performanța în timp real, securitatea este o altă preocupare critică în IIoT. În general, IIoT este o rețea de comunicare limitată de resurse, care se bazează în mare parte pe canale cu lățime de bandă mică pentru comunicarea între dispozitivele ușoare în ceea ce privește consumul de procesor, memorie și energie.

Din acest motiv, mecanismele tradiționale de protecție nu sunt suficiente pentru a asigura sistemele IIoT complexe, cum ar fi protocoalele sigure, criptografia ușoară și asigurarea confidențialității. Pentru a securiza infrastructura IIoT, tehnicile existente de criptare de la rețelele electrice industriale industriale pot fi revizuite înainte de a aplica pentru a construi protocoale de securitate IIoT. De exemplu, resursele rare de calcul și memorie împiedică utilizarea de cripto-primitive care necesită resurse, de ex. Criptografie cu cheie publică (PKC). Această provocare este mai critică în aplicațiile de date masive schimbate cu cerințe în timp real. Pentru a aborda amenințările de confidențialitate și securitate din IIoT, se poate argumenta pentru o abordare holistică, așa cum s-a arătat. Aceasta înseamnă că aspecte precum securitatea platformei, inginerie securizată, managementul securității, managementul identității și gestionarea drepturilor industriale trebuie luate în considerare întregul ciclu de viață al sistemelor și produselor.

Există mai multe proprietăți de securitate care trebuie luate în considerare la proiectarea infrastructurii securizate IIoT:

1) Dispozitivele IIoT trebuie să fie rezistente la manipulare împotriva atacurilor fizice potențiale, cum ar fi reprogramarea neautorizată și furtul secret pasiv, permițând utilizatorilor autorizați să actualizeze firmware-ul de securitate de pe dispozitiv.

2) Stocarea dispozitivului IIoT trebuie protejată împotriva unui adversar prin păstrarea datelor criptate pentru a păstra confidențialitatea.

3) Rețeaua de comunicare dintre dispozitivele IIoT trebuie să fie securizată pentru a păstra confidențialitatea și integritatea.

4) Infrastructura IIoT are nevoie de mecanisme de identificare și autorizare eficiente, astfel încât numai entitățile autorizate să poată accesa resursa IIoT.

5) Sistemul ar trebui să fie disponibil în cadrul funcționării normale, chiar și cu deteriorarea fizică a dispozitivelor de către utilizatorii răuvoitori. Acest lucru garantează robustetea IIoT.

De obicei, criptografia cu cheie simetrică poate oferi o soluție ușoară pentru dispozitivele IIoT. Cu toate acestea, atât stocarea cheilor, cât și gestionarea cheilor sunt probleme majore dacă se utilizează criptarea cheilor simetrice, în special atunci când se iau în considerare dispozitivele cu capacitate redusă.

În plus, dacă un dispozitiv din IIoT este compromis, ar putea scurge toate celelalte taste. Criptografia cu cheie publică oferă, în general, caracteristici mai sigure și cerințe de stocare scăzute, dar suferă de o suprapunere înaltă de calcul datorită criptării complexe. Astfel, reducerea cheltuielilor aeriene de protocoale complexe de securitate pentru criptosistemele cu chei publice rămâne o provocare majoră pentru securitatea IIoT. În PKC, Eliptic-Curve Cryptography (ECC) oferă o soluție ușoară în ceea ce privește resursele de calcul. Oferă o dimensiune mai mică a cheii, reducând necesarul de stocare și transmisie.

În sistemele IIoT, este important să furnizați identificarea pentru a obține acces legal. Infrastructura securizată IIoT trebuie să asigure identificarea obiectului cu privire la integritatea înregistrărilor utilizate în sistemele de denumire, cum ar fi sistemul de nume de domeniu (DNS). Sistemul DNS poate oferi servicii de traducere a numelui utilizatorului de internet, cu toate acestea, este într-un mod nesigur, care rămâne vulnerabil la diverse atacuri ale adversarului deliberat. Această provocare rămâne valabilă chiar și pentru un mediu delimitat și închis. Astfel, fără protecția integrității identificării, întregul sistem de denumire este încă nesigur. Extensiile de securitate la DNS, cum ar fi Extensia de securitate a serviciilor de nume de domeniu (DNSSEC) crește securitatea și este documentată în IETF RFC4033. Cu toate acestea, datorită nivelului ridicat de calcul și comunicare, este dificil să aplici direct DNSSEC la infrastructura IIoT.

Dispozitivele IIoT ar trebui să urmeze scheme și reguli specifice de autentificare pentru a schimba / publica datele lor. Datorită constrângerilor de resurse ale dispozitivelor IIoT, schemele de autentificare cu costuri reduse nu au fost furnizate atât cât era necesar. Deși sistemele de criptografie cu cheie publică oferă metodele de construire a schemelor de autentificare și autorizare, nu furnizează o autoritate globală de certificare a rădăcinii (CA rădăcină globală), ceea ce împiedică în mare parte multe scheme de realizare teoretică de a fi implementate. Fără a furniza CA rădăcină globală, devine foarte dificil să proiectăm un sistem de autentificare sigur în IIoT. Astfel, în prezent, dacă intenționăm să oferim o autentificare sigură pentru dispozitivele IIoT, trebuie să folosim soluțiile cu costuri ridicate, ceea ce reprezintă un conflict cu obiectivul principal al principiului ușor al IIoT. Mai mult, este o mare provocare să emiti o certificare pentru fiecare obiect din IIoT, deoarece numărul total de obiecte ar putea fi uriaș.

Confidențialitatea este un concept foarte larg și divers. Multe definiții și perspective au fost furnizate în literatura de specialitate. În general, confidențialitatea în IIoT este triplă garanție pentru: 1) conștientizarea riscurilor de confidențialitate impuse de lucruri și servicii; 2) control individual asupra colectării și procesării informațiilor; 3) conștientizarea și controlul utilizării și diseminării ulterioare către orice entitate externă. Provocările majore pentru confidențialitate constau în două aspecte: procesul de colectare a datelor și procesul de anonimizare a datelor. În mod obișnuit, procesul de colectare a datelor se ocupă de datele colectabile și de controlul accesului la aceste date în timpul colectării datelor din lucruri inteligente; anonimizarea datelor este un proces care asigură anonimatul datelor atât prin protecția criptografică, cât și prin ascunderea relațiilor de date. Datorită restricțiilor privind colectarea și stocarea informațiilor private, păstrarea confidențialității poate fi asigurată în timpul colectării datelor. Cu toate acestea, având în vedere diversitatea lucrurilor din anonimizarea datelor, se pot adopta diferite scheme criptografice, ceea ce reprezintă o provocare pentru păstrarea vieții private. Între timp, informațiile colectate trebuie împărtășite între dispozitivele IIoT, iar calcularea datelor criptate reprezintă o altă provocare pentru anonimizarea datelor.

Pentru a proteja rețelele industriale de senzori wireless împotriva unui singur punct de eșec, redundanța sistemului implică duplicarea entităților Gateway și implementarea unui protocol de comunicare care definește și actualizează starea rețelei.

Se știe că un sistem care garantează diversitatea printr-o copie de rezervă fizică pentru fiecare componentă a rețelei implementează o arhitectură completă de redundanță. Aceasta implică o structură de rețea care poate reacționa și menține o stare de funcționare normală în cazul unei defecțiuni indiferent de stratul de rețea sau de componenta care a provocat-o. Funcția de redundanță a unui sistem este definită și prin proiectarea mecanismului de comutare între dispozitivul activ și cel de rezervă în caz de defecțiune. Principalii parametri care caracterizează trecerea sunt timpul recuperat și disponibilitatea sistemului în timpul tranziției.

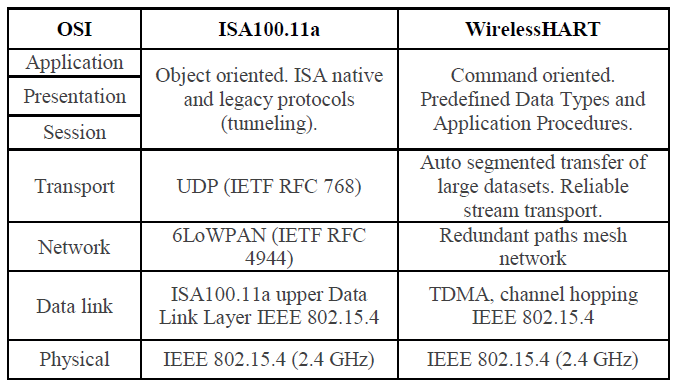

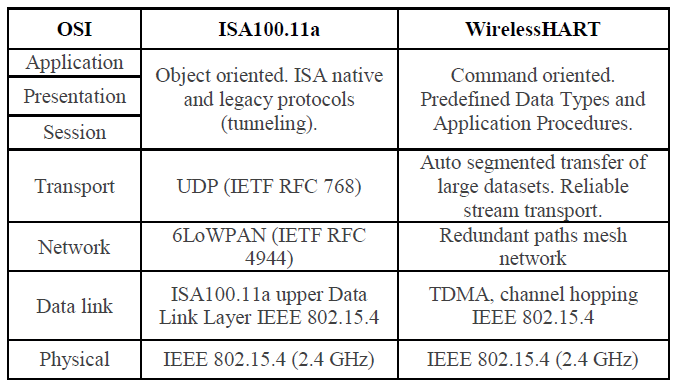

Pentru a răspunde nevoilor comunicațiilor wireless industriale, au fost formulate standarde bazate pe IEEE802.15.4. Astfel de standarde dislocate pe scară largă datorită fiabilității lor și consumului redus de energie sunt ISA100.11a și WirelessHART. În WirelessHART, prin proiectare, toate căile ar trebui definite ca fiind redundante și mai multe puncte de acces pot fi utilizate, în timp ce ISA100.11a poate suporta opțional tehnologia mesh și routerele duo-cast. Mai mult, ambele standarde îmbunătățesc fiabilitatea prin implementarea mai multor canale radio, posibilități de sincronizare și căi între dispozitivul de câmp și gateway.

Modulul Heartbeat oferă un mecanism de reacție în caz de eșec. Modulul este proiectat pentru a fi utilizat într-un mediu LAN și necesită ambele unități Gateway pentru a comunica prin IP. Gateway-urile vor primi posibilitatea de a preveni alegerea Active Gateway prin setarea unei variabile de stare de pornire preferate. Starea preferată poate fi specificată în faza de configurare sau în timpul rulării.

Pachetele Heartbeat sunt trimise prin protocolul UDP, deoarece nu este necesară recunoașterea pachetelor, deoarece fiecare Gateway își comunică periodic starea. Mecanismul de confirmare nu se realizează pe pachet, ci mai degrabă pe o stare de baza Gateway. Aplicația Heartbeat trebuie să funcționeze cu presupunerea că trebuie să partajeze resursele sistemului cu modulele BBR, GW și SM.

Modulul Heartbeat are trei responsabilități principale și anume: stabilirea stării unui Gateway în relație cu gateway-ul său de la egal la egal, sincronizarea fișierelor de configurare și controlul modulelor ISA100.11a (adică pentru a le porni, opri sau configura). Starea fiecărui Gateway este determinată după o fază de negociere care este declanșată de modificările de configurare (un Gateway ar putea dori să-și schimbe starea chiar dacă nu s-a produs niciun eveniment) sau schimbări de timp de rulare (în acest caz, de obicei, are loc trecerea).

Modulul Heartbeat definește protocolul de redundanță pe Gateway-urile ISA100.11a. Scopul este de a face ca modulele specifice ISA100.11a să fie redundante. Aceasta implică faptul că fiecare modul ISA100.11a ar trebui să își adapteze comportamentul astfel încât să poată fi două module gata de același tip, în aceeași stare și care servesc aceeași rețea de senzori fără fir. Doar un singur modul este activ la un moment dat, dar ar trebui să existe un alt modul peer, sincronizat cu cel activ, capabil să-și asume responsabilitățile în caz de nevoie.

Protocolul Heartbeat este proiectat astfel încât, după faza de inițializare, încearcă să ajungă la o stare stabilă pe ambele Gateway. Pentru a seta starea fiecărei Gateway (adică Active sau Backup) are loc o fază de negociere. După această fază, fiecare Gateway trimite și primește mesaje care au un format de pachet specific și sunt așteptate într-un interval de timp specific. Momentul fiecărui mesaj este dat de cronometrele pulsului. Fiecare proces de Heartbeat așteaptă pachete UDP de Heartbeat pe portul UDP definit în faza de configurare. Adresa IP a pachetelor primite ar trebui să fie de asemenea aceeași cu adresa de partener configurată.

Dacă starea de redundanță este activă, se apelează periodic metoda de salvare. Primește ca parametru o referință la obiectul Active MODBUS Server. Această metodă este utilizată pentru a capta starea curentă a instanței MODBUS Server și pentru a o salva sub forma unei arhive text. Obiectul este capturat prin mijloace de serializare. Pentru a avea o arhivă de text mai mică și timp de scriere, doar două dintre atributele MODBUS Server sunt serializate și anume, tablourile care stochează registrele de intrare (Input Register) și deținere (Holding Register). Arhiva care conține serializarea obiectului Server MODBUS este stocată pe ambele gateway-uri.

Dacă starea de redundanță este Backup, metoda de încărcare este apelată periodic. Ca și în cazul Salvării, această metodă primește, de asemenea, ca parametru o referință la un obiect Server MODBUS. Cu toate acestea, obiectul este utilizat doar ca un locativ pentru atributele serializate scrise în fișierul de arhivă. Încărcarea citește arhiva care conține serializarea MODBUS-ului activ și rescrie propriile atribute cu cele serializate ale MODBUS-ului activ. În acest fel, Backup MODBUS Server își sincronizează periodic starea cu cel Active. Celelalte metode și atribute ale serverului MODBUS Backup sunt independente de Active Server.

Redundanța de date MODBUS oferă mijloacele prin care un utilizator poate avea servere și legături reduse MODBUS. Această arhitectură oferă resurse de rezervă atunci când un client MODBUS eșuează sau când conexiunea TCP la unul din cele două ISA100.11a Gateway este pierdută.

Cu toate acestea, există unele limitări, și anume, nu se poate utiliza legătura de rezervă și serverul pentru a scrie datele de control. Acest lucru se datorează faptului că o modificare în Backup MODBUS Server (prin registrele Holding) nu este replicată în Active Server. Registrele Holding sunt utilizate pentru a trimite date de control pe dispozitivele de câmp care pot fi monitorizate pe ambele servere, dar pot fi modificate doar pe cel Active.

Scopul acestei lucrări este de a evalua performanța unui standard dublu, ISA100.11a și WirelessHART, industrial Wireless Sensor Network (WSN), care a vizat Internetul industrial al lucrurilor (IIoT). Originalitatea acestei lucrări constă în evaluarea performanței rețelei ISA100.11a și a rețelei WirelessHART nu numai una lângă alta, ci și în cadrul unei arhitecturi cu standard dublu.

Toate scenariile de testare au fost realizate pe un testbed real care cuprinde un dual-standard VR950 Gateway și 100 de senzori de câmp wireless VS210 configurați în topologii de rețea stea și mesh. Indicatorii cheie de performanță luați în considerare sunt timpul de unire în rețea, rata de succes a publicării datelor de senzori și timpul de răspuns al interogatoriilor Client / Server. În afară de îmbunătățirile oferite de un sistem de acces multi-radio, rezultatele acestei lucrări indică faptul că o soluție cu standard dublu îmbină avantajele individuale într-un WSN industrial performant.

Un WSN este format din senzori autonomi distribuiți spațial pentru a monitoriza și controla condițiile fizice sau de mediu, cum ar fi temperatura, sunetul și presiunea. Senzorii care formează un WSN sunt numiți noduri, de asemenea, denumite noduri câmp wireless sau dispozitive wireless.

Controlul și monitorizarea proceselor industriale este o aplicație WSN specială care necesită suport pentru rutarea pe mai multe căi, determinism, imunitate la zgomot, consum redus de energie, autentificare și criptare. WSN este format din dispozitive de câmp care au capacități de comunicare wireless, unde fiecare dispozitiv de câmp conține sau este conectat la unul sau mai mulți senzori. Topologia rețelelor WSN poate varia de la o rețea stea simplă la o rețea avansată mesh wireless multi-hop avansată.

Rețele WSN industriale sunt gestionate de Gateway-uri care îndeplinesc de obicei următoarele sarcini:

• mențin comunicarea cu dispozitivele de teren;

• gestioneaza WSN prin configurarea tuturor parametrilor de comunicare solicitați pe fiecare dispozitiv;

• permit comunicarea între dispozitivele din WSN și sistemele externe expunând una sau mai multe interfețe externe.

Caracteristicile reprezentative ale unui Gateway industrial sunt:

• Redundanță; garantarea conectivității continue și a funcționării rețelei în cazul unei defecțiuni;

• Colocare; oferirea capacității de a opera simultan mai multe gateway-uri în aceeași zonă fizică prin minimizarea interferenței co-canalului;

• Multi-standard; permițând Gateway-ului să gestioneze senzorul care implementează mai multe standarde;

Configurarea WSN-urilor WirelessHART și ISA100.11a include un proces de aprovizionare conceput pentru a oferi nodurilor wireless informații despre rețeaua țintă, publicarea datelor, cheile de securitate și modul de operare. Informațiile de furnizare sunt utilizate de fiecare nod fără fir pentru a se alătura gateway-ului vizat.

Procesul de join pentru ambele standarde industriale are loc la pornirea rețelei. Toate dispozitivele configurate pentru un anumit Gateway vor trimite astfel de pachete de solicitare de înscriere, inițieând schimbul de mesaje cu procesul de join. La pornire, Gateway-ul poate gestiona mai multe schimburi de mesaje de join în același timp, ceea ce duce la utilizarea unei rețele mari și a procesorului. Timpul de join al unei rețele reprezintă perioada de la pornirea rețelei până când toate nodurile wireless așteptate s-au alăturat rețelei. Rezultatele timpului de joinare în rețea includ timpul de inițializare a gateway-ului, însă acesta este, în aproximare, același pentru fiecare iterație de testare.

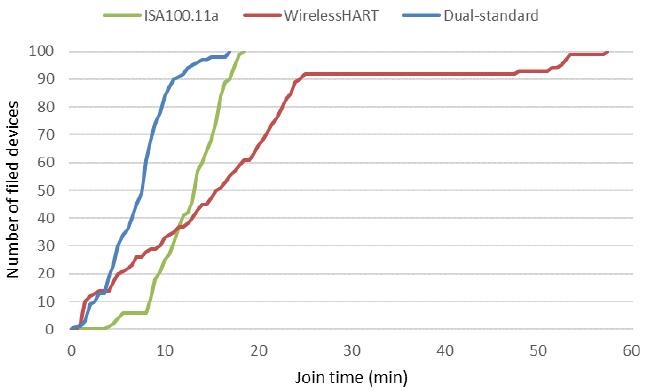

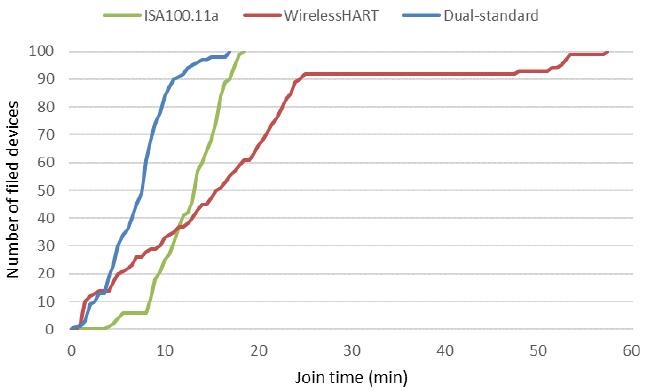

Imaginea din dreapta reprezintă evoluția procesului de join ca număr de dispozitive descoperite (adică, procesul de join a fost inițiat) și dispozitivele alăturate (adică, procesul de join a fost finalizat).

Imaginea din dreapta ilustrează faptul că 100 de dispozitive s-au alăturat rețelelor mesh ISA100.11a și a rețelelor duble standard în aproximativ 15 minute, timpul de îmbinare fiind îmbunătățit în cazul rețelei duale standard. Pe de altă parte, chiar dacă panta de join a rețelei WirelessHART sugerează o durată de 30 de minute de alăturare, aceasta se încadrează la 92 de dispozitive, ceea ce duce la o durată totală de 60 de minute.

- Industry 4.0: Industrial Internet of Things (IIOT), Sathyan Munirathinam, Micron Technology, Manassas, VA, United States, 2019

- A Dual-Standard Solution for Industrial Wireless Sensor Network Deployment, Eusebiu Jecan, Catalin Pop, Zoltan Padrah, Ovidiu Ratiu, Emanuel Puschita, 2018

- Redundancy for an all-in-one ISA100.11a Gateway: Protocol Design and Hardware Integration, Eusebiu Jecan, Catalin Pop, Zoltan Padrah, Ovidiu Ratiu, Mircea Vlasin, Emanuel Puschita, 2018

- Communication Protocols of an Industrial Internet of Things Environment: A Comparative Study, Samer Jaloudi, Department of Information and Communication Technology, Al Quds Open University, 2019

- Industrial Internet of Things: Challenges, Opportunities, and Directions, Emiliano Sisinni, Abusayeed Saifullah, Song Han, Ulf Jennehag, and Mikael Gidlund, Iulie 2018

| This is not a Wikipedia article: It is an individual user's work-in-progress page, and may be incomplete and/or unreliable. For guidance on developing this draft, see

Wikipedia:So you made a userspace draft. Find sources:

Google (

books ·

news ·

scholar ·

free images ·

WP refs) ·

FENS ·

JSTOR ·

TWL |

Industrial Internet of Things (IIoT) este utilizarea senzorilor și actuatoarelor inteligente pentru a îmbunătăți procesele de fabricație și industriale. Cunoscut și sub numele de internet industrial sau Industry 4.0, IIoT beneficiază de puterea mașinilor inteligente și a analizelor în timp real pentru a profita de datele pe care le-au produs mașinile în setările industriale de ani de zile. Filozofia de conducere din spatele IIoT este că mașinile inteligente nu numai că sunt mai bune decât oamenii în captarea și analizarea datelor în timp real, ci comunică informații importante care pot fi utilizate pentru a conduce decizii de afaceri mai rapid și mai precis.

Istoria IIoT începe cu inventarea controlerului logic programabil (PLC) de Dick Morley în 1968, care a fost folosit de General Motors în divizia lor de fabricare a transmisiei automate. Aceste PLC-uri au permis controlul fin al elementelor individuale din lanțul de fabricație.

În 1975, Honeywell și Yokogawa au introdus primele DCS-uri din lume, TDC 2000 și, respectiv, sistemul CENTUM. Aceste DCS au fost următorul pas în a permite controlul flexibil al procesului în întreaga instalație, cu avantajul suplimentar al redundantei prin backup prin distribuirea controlului pe întregul sistem, eliminând punctul singular de eșec (“singular point of failure “) într-o cameră centrală de control.

Odată cu introducerea Ethernet în 1980, oamenii au început să exploreze conceptul unei rețele de dispozitive inteligente încă din 1982, când un aparat de Cola modificat la Carnegie Mellon University a devenit primul aparat conectat la internet, capabil să raporteze inventarul și dacă băuturile recent încărcate erau reci.

Conceptul de internet of things a devenit popular pentru prima dată în 1999, prin Auto-ID Center la MIT și publicațiile de analiză de piață aferente.

Concepția actuală a IIoT a apărut după apariția tehnologiei cloud în 2002, care permite stocarea de date pentru a examina tendințele istorice și dezvoltarea protocolului de arhitectură unificată OPC în 2006, care a permis comunicații la distanțe sigure între dispozitive, programe și surse de date, fără a fi nevoie de intervenție umană sau interfețe.

IIoT este activat de tehnologii precum cybersecurity, cloud computing, computing edge, tehnologii mobile, imprimare 3D, robotică avansată, big data, IoT, tehnologie RFID și calcul cognitiv. Cinci dintre cele mai importante sunt descrise mai jos:

- Sisteme cyber-fizice (CPS): platforma tehnologică de bază pentru IoT și IIoT și, prin urmare, principalul facilitator pentru conectarea mașinilor fizice care au fost deconectate anterior. CPS integrează dinamica procesului fizic cu cele ale software-ului și comunicării, oferind abstractizări și tehnici de modelare, proiectare și analiză.

- Cloud computing: cu cloud computing, serviciile și resursele IT pot fi încărcate și preluate de pe Internet, spre deosebire de conexiunea directă la un server. Fișierele pot fi păstrate pe sisteme de stocare bazate pe cloud și nu pe dispozitive de stocare locale

- Edge computing: O paradigmă de calcul distribuit care aduce stocarea datelor computerului mai aproape de locația în care este nevoie. Spre deosebire de cloud computing, edge computing se referă la prelucrarea descentralizată a datelor la marginea rețelei. Internetul industrial necesită mai mult o arhitectură edge-plus-cloud decât una bazată pe cloud-ul pur centralizat; pentru a transforma productivitatea, produsele și serviciile din lumea industrială.

- Analiza big data: Analiza datelor mari este procesul de examinare a seturilor de date mari.

- Inteligența artificială si invatarea automata: Inteligența artificială (AI) este un domeniu din domeniul informaticii în care s-au creat mașini inteligente care funcționează și reacționează ca oamenii. Învățarea automată este o parte de bază a AI, permițând software-ului să prezice mai exact rezultatele fără a fi programat explicit.

| Stratul de continut | Interfata cu utilizatorul (ecrane, tablete) |

| Stratul de servicii | Aplicatii care analiziaza datele si le transforma in informatii |

| Stratul de retea | Protocoale de comunicare, cloud computing |

| Stratul dispozitivului | Hardware: CPS, masini, senzori |

Sistemele IIoT sunt deseori concepute ca o arhitectură modulară stratificată a tehnologiei digitale.

Stratul dispozitivului se referă la componentele fizice: CPS, senzori sau mașini.

Stratul de rețea este format din magistrale de rețea fizică, cloud computing și protocoale de comunicare care agregă și transportă datele către stratul de servicii, care constă în aplicații care manipulează și combină datele în informații care pot fi afișate pe tabloul de bord al driverului.

Stratul cel mai sus al stivei este stratul de conținut sau interfața cu utilizatorul.

Cloud-ul include mecanisme de calcul și de stocare împreună cu aplicații, inclusiv analize, raportare, control și interfețe de utilizator. Interfețele utilizatorului pot trăi de fapt la margine și sunt adesea combinate cu senzori, ca în cazul smartphone-urilor. Conectivitatea de rețea este bazată pe protocoale bazate pe IP, unele dintre ele fiind protocoale convenționale, cum ar fi HTTP, altele fiind protocoale mai specializate, concepute special pentru a permite aplicații bazate pe IoT care implică cantități mari de colectare și distribuție a datelor.

Marginea constă din „lucrurile” din IoT, cum ar fi senzori, actuatoare și controlere. În unele cazuri, aceste dispozitive sunt conectate direct la rețea prin intermediul celulelor 3G / 4G sau Wi-Fi. În alte cazuri, un intermediar - o poartă de margine - oferă conectivitate la unul sau mai multe dispozitive care acceptă numai conectivitate locală.

Un DCS mare este o rețea complexă de senzori, actuatoare, controlere și capacități de calcul. Straturile inferioare ale unui DCS tind să fie autonome cu responsabilitatea controlului în timp real al procesului și pot funcționa cu un grad ridicat de siguranță și fiabilitate. Straturile de mai sus oferă diverse capacități de supraveghere, inclusiv controlul avansat și de supraveghere și HMI pentru gestionarea procesului de către operatorii umani. Deasupra acestui lucru se găsesc facilități pentru captarea și analizarea unei înregistrări istorice continue a procesului și instrumentelor pentru planificarea și planificarea activităților de producție care sunt transmise în straturile inferioare pentru execuție.

Este tentant să realizăm o comparație directă între DCS-ul de astăzi și sistemul de automatizare bazat pe IIoT al viitorului și să susținem că facem deja IIoT, dar pentru a face acest lucru ignoră schimbările semnificative ale DCS (așa cum îl înțelegem noi). va avea loc odată cu introducerea IIoT. IIoT provine din combinarea conceptelor DCS de bază, cum ar fi controlul local, cu disponibilitate ridicată, în timp real al proceselor industriale, împreună cu tehnologiile și arhitecturile care permit IoT.

În cazul IIoT, aplicațiile care rulează pe stocarea bazată pe cloud includ aplicații orientate către întreprinderi industriale, cum ar fi planificarea / planificarea, optimizarea și inginerie.

Acest model oferă o imagine de ansamblu a structurii generale a sistemelor bazate pe IIoT. Acesta nu este un model cu o singură dimensiune. Vor exista variații pe această arhitectură pentru anumite tipuri de sisteme și site-uri. În unele cazuri, mediul cloud poate fi implementat la premisă (fie pe site, fie în centrul de date al organizației).

Una dintre principalele diferențe dintre arhitecturile IoT și IIoT se referă la natura mediului de calcul marginal. În IIoT mediul de calcul de margine oferă posibilitatea de a aborda cerințele cheie în domeniile de performanță și robustete necesare în controlul proceselor industriale. O altă caracteristică semnificativă a mediului de calcul de margine din IIoT care îl diferențiază de IoT este un grad ridicat de eterogenitate a dispozitivelor utilizate și a protocoalelor cu care comunică.

Unul dintre cele mai importante avantaje ale internetului industrial al lucrurilor este ca oferă întreprinderilor întreținerea predictivă. Aceasta implică organizații care utilizează date în timp real generate de sistemele IIoT pentru a prezice defectele din mașini, de exemplu, înainte de apariția acestora, permițând companiilor să ia măsuri pentru a rezolva aceste probleme înainte ca o parte să eșueze sau o mașină să piardă.

Un alt beneficiu comun este un serviciu îmbunătățit pe teren. Tehnologiile IIoT ajută tehnicienii serviciilor de teren să identifice problemele potențiale ale echipamentelor clienților înainte de a deveni probleme majore, permițând tehnicilor să rezolve problemele înainte de a-i incomoda pe clienți.

Urmărirea activelor este un alt beneficiu IIoT. Furnizorii, producătorii și clienții pot utiliza sisteme de gestionare a activelor pentru a urmări locația și starea produselor pe întregul lanț de aprovizionare. Sistemul va trimite alerte instantanee părților interesate dacă mărfurile sunt deteriorate sau riscă să fie deteriorate, oferindu-le șansa de a lua măsuri imediate sau preventive pentru remedierea situației.

De asemenea, IIoT permite satisfacția sporită a clienților. Atunci când produsele sunt conectate la internetul lucrurilor, producătorul poate capta și analiza date despre modul în care clienții își folosesc produsele, permițând producătorilor și proiectanților de produse să adapteze dispozitivele IIoT viitoare și să construiască mai multe planuri de parcurs centrate pe clienți.

De asemenea, IIoT îmbunătățește gestionarea facilităților. Deoarece echipamentele de fabricație sunt susceptibile de uzură, precum și anumite condiții dintr-o fabrică, senzorii pot monitoriza vibrațiile, temperatura și alți factori care ar putea duce la condiții de operare mai puțin decât optime.

Deși internetul lucrurilor și internetul industrial al lucrurilor au multe tehnologii în comun, inclusiv platforme cloud, senzori, conectivitate, comunicații de la mașină la mașină și analize de date, ele sunt folosite în scopuri diferite.

Aplicațiile IoT conectează dispozitive pe mai multe verticale, inclusiv agricultură, asistență medicală, întreprindere, consumator și utilități, precum și guvern și orașe. Dispozitivele IoT includ aparate inteligente, benzi de fitness și alte aplicații care, în general, nu creează situații de urgență dacă ceva nu este valabil.

Aplicațiile IIoT, pe de altă parte, conectează mașini și dispozitive în industrii precum petrol și gaz, utilități și fabricație. Eșecurile sistemului și timpul de oprire în cadrul implementărilor IIoT pot duce la situații cu risc ridicat sau chiar la pericol de viață. Aplicațiile IIoT sunt de asemenea mai preocupate de îmbunătățirea eficienței și îmbunătățirea sănătății sau siguranței, versus natura centrată pe utilizator a aplicațiilor IoT.

Protocoalele ajută la susținerea interacțiunii dintre „lucruri” și permit structuri mai complexe precum calculul distribuit și dezvoltarea aplicațiilor distribuite.

- IBM a anunțat IoT cognitiv, care combină IoT-ul tradițional cu inteligența și învățarea mașinii, informații contextuale, modele specifice industriei și procesarea limbajului natural.

- XMPP Standards Foundation (XSF) creează un astfel de cadru numit Chatty Things, care este un standard complet deschis, independent de furnizor, folosind XMPP pentru a furniza o infrastructură distribuită, scalabilă și sigură.

- REST este o arhitectură scalabilă care permite comunicarea lucrurilor prin Hypertext Transfer Protocol și este adoptat cu ușurință pentru aplicațiile IoT pentru a furniza comunicarea de la un lucru la un server web central.

- MQTT este o arhitectură de publicare-abonare pe TCP / IP care permite comunicarea bidirecțională între un lucru și un broker MQTT.

- Node-RED este un software open-source conceput de IBM pentru a conecta API-uri, hardware și servicii online.

- OPC este o serie de standarde concepute de Fundația OPC pentru conectarea sistemelor informatice la dispozitivele automatizate.

- Arhitectura industrială de referință industrială a consorțiului internațional (IIC) (IIRA) și industria germană 4.0 sunt eforturi independente de a crea un standard definit pentru instalațiile bazate pe IIoT.

- DHTP (DataHub Transfer Protocol) este un produs al Skkynet și îndeplineste toate criteriile pentru o comunicare eficientă a datelor.

Un bun protocol IIoT este o bază pentru o comunicare eficientă a datelor IIoT. Fără un protocol IIoT sigur și robust, datele pot fi tardive, lipsă, inconsistente sau incorecte, ceea ce duce la erori costisitoare și pierdere de timp.

Cu IIoT încă la început, companiile au apelat mai întâi la protocoalele de comunicare și mesagerie de date cunoscute, bine testate, precum MQTT, AMQP, REST și OPC UA pentru un protocol IIoT. Valide, deoarece acestea ar putea fi pentru scopurile lor proiectate, ele nu au fost niciodată destinate să sprijine comunicarea de date IIoT. Astfel, atunci când sunt evaluați în funcție de criterii pentru o implementare robustă și sigură a IoT-ului industrial, toate par oarecum subtiri.

Menținerea tuturor porturile firewall-ului de intrare închise atât pentru sursele de date cât și pentru utilizatorii de date.

Păstrarea tuturor porturilor firewall-ului închise la uzină rezolvă multe probleme de securitate pentru IoT industrial. MQTT, AMQP, REST și DHTP îndeplinesc acest criteriu. OPC UA nu se datorează faptului că are o arhitectură client / server, care necesită cel puțin un port firewall să fie deschis pe partea serverului (de obicei instalația) pentru a permite conexiunile de intrare a clientului. Acesta este un risc inacceptabil pentru majoritatea sistemelor industriale. DataHub și ETK de la Skkynet se conectează local la servere și clienți din uzină și realizează conexiuni de ieșire prin DHTP la SkkyHub care rulează pe un server cloud sau la un alt DataHub care rulează pe un computer DMZ. Această conexiune de ieșire ține toate porturile firewall-ului de intrare închise și ascunde uzina din lumea exterioară.

Consum de lățime de bandă minimă, în timp ce funcționează cu cea mai mică latență posibilă.

Unul dintre obiectivele oricărei comunicări industriale sau protocol IIoT este să consume cât mai puțin lățime de bandă și să funcționeze cu cea mai mică latență posibilă. MQTT și AMQP fac asta bine. REST nu, deoarece fiecare tranzacție include tot timpul de configurare al soclului și cheltuielile generale de comunicare. OPC-UA este parțial, deoarece utilizează un mecanism inteligent de votare care tranzacționează lățimea de bandă pentru latență. Software-ul și serviciile Skkynet mențin o conexiune și transmit numai datele prin DHTP, consumând lățime de bandă foarte mică, la latențe foarte mici.

Poate suporta sute sau mii de surse de date și utilizatori interconectați.

Un aspect important al Internet of Things este viziunea conectării a sute, mii și chiar milioane de lucruri prin intermediul internetului și oferirea accesului la datele de la orice lucru sau grupuri de lucruri la orice număr de clienți. Protocoalele bazate pe evenimente precum MQTT și AMQP permit acest tip de extindere, în timp ce modelul de sondare REST îl împiedică. OPC UA este, de asemenea, bazat pe evenimente și, astfel, teoretic poate să se extindă, dar modelul său de votare de bază nu permite un număr foarte mare de conexiuni simultane. DHTP extrage datele din protocol pe toată conexiunea și implementează, de asemenea, un model bazat pe evenimente, care îi permite să se extindă bine.

Nu adaugă practic nicio latență la transmisia de date.

Orice tip de HMI la distanță sau sistem de control de supraveghere este mult mai eficient atunci când funcționează cel puțin aproape în timp real. Întârzierile de propagare de una sau mai multe secunde pot fi suportabile în anumite condiții sau pentru anumite cazuri de utilizare, dar nu sunt ideale. AMQP și MQTT oferă un comportament în timp real numai dacă nu operează cu o garanție de livrare. Adică, dacă alegeți calitatea serviciului „livrare garantată”, atunci o conexiune lentă va rămâne din ce în ce mai departe în timp real. În schimb, DHTP garantează consecvența, nu livrarea individuală a pachetelor și poate susține această garanție în timp real pe o conexiune lentă. REST pur și simplu are prea multă conexiune aeriană pentru a permite performanța în timp real în majoritatea circumstanțelor. OPC UA, fiind un protocol industrial, îndeplinește bine acest criteriu.

Codifică datele astfel încât clienții și serverele nu trebuie să cunoască protocoalele reciproce.

Un format de date bine definit este esențial pentru interoperabilitate, permițând oricărei surse de date să comunice perfect cu orice utilizator de date. Interoperabilitatea a fost principala forță motrice în spatele protocoalelor OPC originale și este complet acceptată de formatul de date OPC UA. Orice software sau serviciu industrial IoT trebuie să suporte cel puțin unul, dacă nu mai multe formate de date interoperabile. Software-ul DataHub și ETK de la Skkynet acceptă mai multe și permit schimbul în timp real între acestea și DHTP. MQTT, AMQP și REST nu acceptă interoperabilitatea între servere și clienți, deoarece nu definesc formatul de date, ci doar formatul plicului de mesaje. Astfel, cel mai probabil, serverul MQTT al unui furnizor nu va putea comunica cu clientul MQTT al altui furnizor și același lucru este valabil și pentru AMQP și REST.

Un broker de mesagerie răspunde în mod corespunzător atunci când un utilizator de date nu este în măsură să țină pasul cu rata datelor primite.

Gestionarea supraîncărcării se referă la modul în care brokerul răspunde atunci când un client nu este în măsură să țină pasul cu rata de intrare sau când serverul nu este în măsură să țină pasul cu datele de intrare de la client. MQTT și AMQP răspund într-unul din două moduri. Fie se blochează, devenind efectiv nefuncțional și blocând toți clienții. Sau renunță la date noi în favoarea datelor vechi, ceea ce duce la inconsistență între client și server. REST saturează serverul său web și nu răspunde. OPC UA încearcă să renunțe la date vechi în favoarea datelor noi, dar consumă cantități masive de resurse CPU pentru a face acest lucru. Când este necesar, DataHub și SkkyHub de la Skkynet pot renunța la date vechi în mod eficient, iar utilizarea DHTP garantează coerența între client și server chiar și pe mai multe hamei. Datele provenite de la sau care vor merge la clienți supraîncărcați rămân consecvente și toți ceilalți clienți nu sunt afectați.

Fiecare aplicație client știe cu certitudine dacă și când a fost pierdută o conexiune oriunde de-a lungul căii de date și când se recuperează.

Majoritatea protocoalelor nu furnizează informații privind notificarea de eșec din interiorul protocolului, ci se bazează mai degrabă pe clienți pentru a identifica faptul că o conexiune socket este pierdută. Acest mecanism nu se propagă atunci când există mai mult de un salt în lanțul de comunicare. Unele protocoale (cum ar fi MQTT) folosesc o „ultimă testare și testament” care este specifică aplicației și deci nu este portabilă și care este bună doar pentru o conexiune în lanț. Clienții care obțin date din mai multe surse ar trebui să fie configurate special pentru a ști ce mesaj „ultima voință” este asociat cu sursa de date. În MQTT, AMQP, REST și OPC UA deopotrivă, protocolul presupune că clientul va ști cât de multe salturi traversează datele și că clientul va încerca să monitorizeze starea de sănătate a tuturor hamei. Aceasta este excepțional de fragilă, deoarece cunoștințele despre rutarea datelor trebuie codificate în client. În general, acest lucru nu poate fi fiabil. DHTP propagă nu numai datele în sine, ci și informații despre calitatea conexiunii. Fiecare nod este pe deplin conștient de calitatea datelor și transmite informațiile respective către următorul nod sau client.

Garantează coerența datelor, păstrate prin mai multe hopuri.

Un obiectiv important al IIoT este de a oferi o imagine consecventă a setului de date industriale, indiferent dacă este vorba de arhivare, monitorizare sau control de supraveghere. Capacitatea MQTT de a garanta coerența datelor este fragilă, deoarece opțiunile sale de calitate a serviciului se aplică numai unui singur hop din lanțul de date. Iar în cadrul acelui singur hop, livrarea poate fi garantată doar în detrimentul pierderii performanței în timp real. Performanța în timp real poate fi păstrată, dar numai prin eliminarea mesajelor și permițarea datelor să devină inconsistente între client și server. Capacitatea AMQP de a garanta coerența datelor este fragilă, deoarece, la fel ca MQTT, se aplică numai unui singur hop din lanț. În plus, garanția sa de livrare se blochează atunci când clientul nu poate ține pasul cu serverul și devine saturat. REST nu oferă nicio opțiune de calitate a serviciului și, în timp ce OPC UA garantează coerența, nu poate funcționa pe mai multe hopuri. DHTP garantează coerența, iar garanția este păstrată prin orice număr de hopuri.

Brokerii se pot conecta la alți brokeri pentru a sprijini o gamă largă de arhitecturi de colectare și distribuție.

Cerințele IIoT îl duc dincolo de arhitectura de bază client-pe-server a aplicațiilor industriale tradiționale. Pentru a obține date dintr-o instalație și într-o altă fabrică, birou corporativ, pagină web sau locația clientului, adesea printr-un server DMZ sau cloud, este de obicei nevoie de două sau mai multe servere, înlănțuite împreună. Protocolul OPC UA este pur și simplu prea complex pentru a se reproduce într-un lanț de margarete. Informațiile vor fi pierdute în primul salt. Încercările de a face legătura între unele aspecte ale protocolului OPC UA ar duce la interacțiuni sincrone multi-hop, care ar fi fragile pe toate rețelele, cu excepția celor mai fiabile, și ar duce la latențe ridicate. Nici lanțurile OPC UA nu ar oferi acces la datele de la fiecare nod din lanț. Serorile REST ar putea, în teorie, să fie înlănțuite cu margine, dar ar fi sincrone și nu ar oferi acces la datele de la fiecare nod din lanț. MQTT și AMQP pot fi înlănțuite, dar este necesar ca fiecare nod din lanț să fie conștient de faptul că este parte a lanțului și să fie configurat individual. Garanțiile QoS în MQTT și AMQP nu se pot propaga prin lanț, astfel încât înlănțuirea de margarete datele nu sunt sigure. Ambele dateHub și SkkyHub ale Skkynet acceptă servere cu lanțuri de margarete, deoarece DHTP le permite să reflecte setul complet de date la fiecare nod și oferă acces la aceste date atât clienților calificați, cât și următorul nod din lanț. Garanția DHo QoS afirmă că orice client sau punct intermediar din lanț va fi în concordanță cu sursa inițială, chiar dacă unele evenimente trebuie să fie abandonate pentru a se adapta la o lățime de bandă limitată.

Termenul internet industrial al lucrurilor este adesea întâlnit în industriile de producție, referindu-se la subsetul industrial al IoT. Beneficiile potențiale ale internetului industrial al lucrurilor includ productivitatea îmbunătățită, analiza și transformarea locului de muncă. Potențialul creșterii prin implementarea IIoT va genera 15 miliarde de dolari din PIB-ul global până în 2030.

Deși conectivitatea și achiziția de date sunt imperative pentru IIoT, acestea nu sunt obiectivele finale, ci mai degrabă fundamentul și calea către ceva mai mare. Dintre toate tehnologiile, întreținerea predictivă este o aplicație „mai ușoară”, întrucât este aplicabilă activelor și sistemelor de management existente.Sistemele de întreținere inteligente pot reduce timpul de oprire neașteptat și pot crește productivitatea, ceea ce este prevăzut pentru a economisi până la 12% în reparațiile programate, reduce întreținerea generală costă până la 30% și elimină defalcările până la 70%, conform unor studii.Sistemele cyber-fizice (CPS) sunt tehnologia principală a datelor mari industriale și vor constitui o interfață între oameni și lumea cibernetică.

Integrarea sistemelor de detectare și acționare conectate la Internet poate optimiza consumul de energie în ansamblu. Este de așteptat ca dispozitivele IoT să fie integrate în toate formele de dispozitive consumatoare de energie (întrerupătoare, prize de curent, becuri, televizoare etc.) și să poată comunica cu compania de furnizare a utilităților pentru a echilibra eficient generarea de energie și consumul de energie. . Pe lângă gestionarea energiei la domiciliu, IIoT este relevant în special pentru Smart Grid, deoarece oferă sisteme de colectare și acționare a informațiilor referitoare la energie și energie în mod automatizat, cu scopul de a îmbunătăți eficiența, fiabilitatea, economia și sustenabilitatea producția și distribuția de energie electrică. Folosind dispozitive AMI (infrastructură de contorizare avansată) conectate la coloana vertebrală a internetului, utilitățile electrice nu numai că colectează date de la conexiunile utilizatorilor finali, dar gestionează și alte dispozitive de automatizare de distribuție, cum ar fi transformatoarele și reîncărcările.

Începând cu 2016, alte aplicații din lumea reală includ încorporarea LED-urilor inteligente către clienții direcți către locurile de parcare goale sau evidențierea modelelor de trafic schimbătoare, folosind senzori de pe purificatorii de apă pentru a avertiza managerii de pe computer sau smartphone când să înlocuiască piesele, atașând etichete RFID la uneltele de siguranță să urmărească personalul și să le asigure siguranța, încorporând calculatoarele în instrumente puternice pentru a înregistra și urmări nivelul de cuplu al strângerii individuale și colectarea datelor din mai multe sisteme pentru a permite simularea de noi procese.

Utilizarea IIoT în producția de mașini implică digitalizarea tuturor elementelor de producție. Software-ul, mașinile și oamenii sunt interconectate, ceea ce le permite furnizorilor și producătorilor să răspundă rapid la schimbarea standardelor. IIoT permite o producție eficientă și rentabilă prin mutarea datelor de la clienți către sistemele companiei, apoi către secțiuni individuale ale procesului de producție. Cu IIoT, noi instrumente și funcționalități pot fi incluse în procesul de fabricație. De exemplu, imprimantele 3D simplifică modul de modelare a instrumentelor de presare prin imprimarea formei direct din granulat de oțel. Aceste instrumente permit noi posibilități de proiectare (cu o precizie ridicată). Personalizarea vehiculelor este de asemenea activată de IIoT datorită modularității și conectivității acestei tehnologii. În timp ce în trecut lucrau separat, IIoT permite acum oamenilor și roboților să coopereze. Roboții își desfășoară activități grele și repetitive, astfel încât ciclurile de fabricație sunt mai rapide și vehiculul vine pe piață mai rapid. Fabricile pot identifica rapid problemele potențiale de întreținere înainte de a duce la dezactivare și multe dintre acestea se deplasează la o fabrică de producție de 24 de ore, datorită securității și eficienței mai mari. Majoritatea companiilor producătoare de automobile au fabrici de producție în țări diferite, unde sunt construite diferite componente ale aceluiași vehicul. IIoT face posibilă conectarea acestor instalații de producție între ele, creând posibilitatea de a vă deplasa în cadrul instalațiilor. Datele mari pot fi monitorizate vizual, ceea ce permite companiilor să răspundă mai rapid la fluctuațiile producției și cererii.

Cu suport IIoT, cantități mari de date brute pot fi stocate și trimise de uneltele de foraj și de stațiile de cercetare pentru stocarea și analizarea cloud. Cu tehnologiile IIoT, industria petrolului și a gazului are capacitatea de a conecta mașini, dispozitive, senzori și oameni prin interconectivitate, ceea ce poate ajuta companiile să abordeze mai bine fluctuațiile cererii și prețurilor, să abordeze cibersecuritatea și să minimizeze impactul asupra mediului.

În cadrul lanțului de aprovizionare, IIoT poate îmbunătăți procesul de întreținere, siguranța generală și conectivitatea. Dronele pot fi utilizate pentru a detecta posibile scurgeri de petrol și gaz într-o etapă timpurie și în locații dificil de accesat (de exemplu, în larg). De asemenea, pot fi utilizate pentru a identifica punctele slabe din rețelele complexe de conducte cu sisteme de imagistică termică încorporate. Conectivitatea sporită (integrarea și comunicarea datelor) poate ajuta companiile să ajusteze nivelurile de producție pe baza datelor în timp real de inventar, stocare, ritm de distribuție și cerere prognozată. De exemplu, un raport Deloitte precizează că, prin implementarea unei soluții IIoT, care integrează date din mai multe surse interne și externe (cum ar fi sistemul de management al lucrărilor, centrul de control, atributele conductelor, scorurile de risc, constatările de inspecție in linie, evaluările planificate și istoricul scurgerilor), mii de mile de conducte pot fi monitorizate în timp real. Aceasta permite monitorizarea amenințărilor conductelor, îmbunătățirea gestionării riscurilor și oferirea de conștientizare situațională.